CUSTOMER STORY:

ALLER GUTEN DINGE SIND DREI.

Hochflexible Kombinationen zwischen Laserrohrschneidanlage und Rohrbiegetechnik.

Automatisierte Rohrprozesskette bei der TEKO GmbH

Die Teko GmbH mit Sitz in Altenstadt/Hessen ist ein international erfolgreicher Anbieter von Kälteanlagen für Lebensmittelketten und Industrie. Mit 250 Mitarbeitern produziert Teko seit mehr als 40 Jahren Verbundsysteme, kältetechnische Komponenten und Regelelektronik.

Für die mittlerweile 12.000 verschiedenen Rohrgeometrien werden jährlich mehr als 80 Kilometer Kupferrohr verarbeitet, Tendenz steigend. Diese Geometrien mit einer Anlage herstellen zu können, war neben dem zunehmenden Fachkräftemangel einer der Hauptgründe für die Planung einer neuen automatisierten Rohrproduktionsanlage.

Hohe Flexibilität, kundenspezifisches Handling, ein hoher Automatisierungsgrad für Kupferrohre von 6 bis 42 mm Durchmesser und spanloses Schneiden waren die Vorgaben, mit denen Teko an den Rohrbiege- und Rohrbearbeitungsmaschinen-Spezialisten transfluid Maschinenbau GmbH herantrat. Das Unternehmen suchte nach einer Lösung, die die Anzahl der Lötstellen reduziert, Kapazitätsengpässe vermeidet und die hohen Reinigungskosten durch Späne eliminiert.

Die Partnerschaft zwischen transfluid und Trumpf hat das Projekt einen entscheidenden Schritt vorangebracht. Durch den Einsatz einer Laser-Rohrschneidanlage fallen beim Schneiden der Rohre keine Späne an, so dass der Aufwand für die Nachreinigung der Rohre deutlich reduziert wird.

DIE LÖSUNG

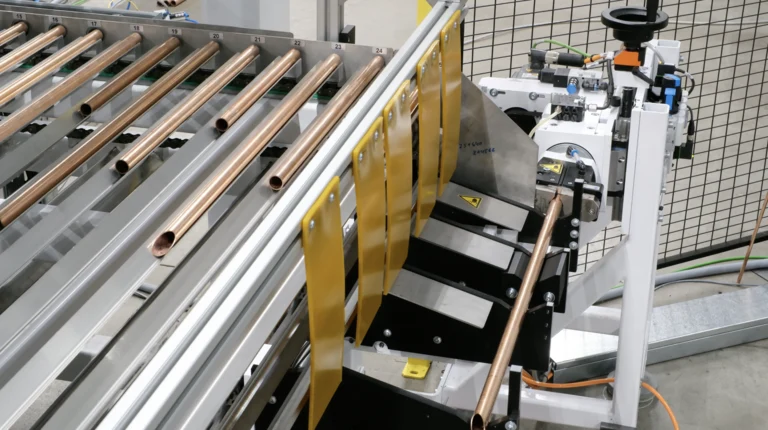

Die Lösung bestand darin, die Rohre mit einem TRUMPF Trulaser Tube 5000 zu schneiden und sie dann automatisch an die Transfluid-Biegezelle zu übergeben. Die Biegezelle umfasst eine Förderstrecke, die bis zu 25 vom Laser vorgeschnittene Rohre unterschiedlicher Länge puffern kann. Ein Roboter übergibt die Rohre zur Reinigung an eine Bürstenstation und anschließend an die Biegemaschine. In der Biegezelle können Rohre mit einer Länge von 200-4500 mm bearbeitet werden. Das TRUMPF Schachtelprogramm übernimmt die Daten aus der T-Projekt-Biegesoftware von transfluid. So können verschiedene Längen und Durchmesser für unterschiedliche Geometrien in einem Produktionslauf gefertigt werden.

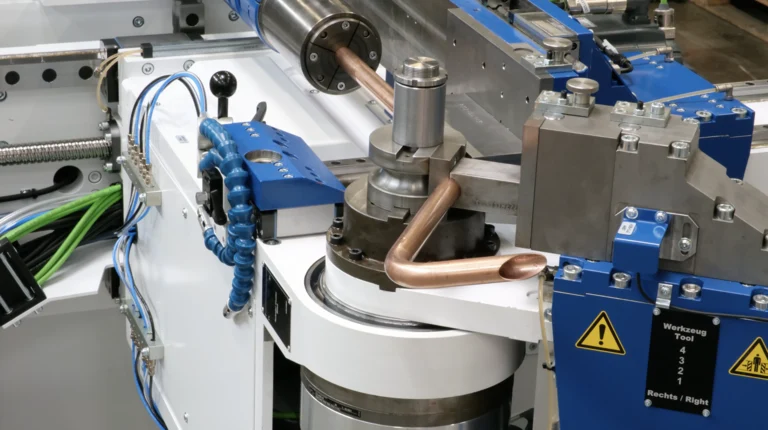

Für diese Flexibilität wird eine transfluid t bend DB 642 CNC RL Biegemaschine eingesetzt. Die CNC-gesteuerte Biegemaschine mit rotierendem Biegekopf kann Stahl-, Edelstahl- und Buntmetallrohre als Rundrohre oder Profile von ø 6-42 mm biegen. Und das bei Rohrlängen bis zu 4,5 Metern. Der Biegekopf kann horizontal oder vertikal positioniert werden, einschließlich einer Drehachse zur Änderung der Biegerichtung. Die elektrisch angetriebenen Biegemaschinen sind für die Großserienproduktion ausgelegt und dank der sparsamen Servotechnik energieeffizient.

Die 12 elektrischen Achsen können synchron programmiert werden, um optimale Zykluszeiten zu erreichen. Mehrebenen-Biegewerkzeuge mit automatischem Werkzeugwechsel ermöglichen das Biegen einer großen Teilevielfalt.

DIE SOFTWARE

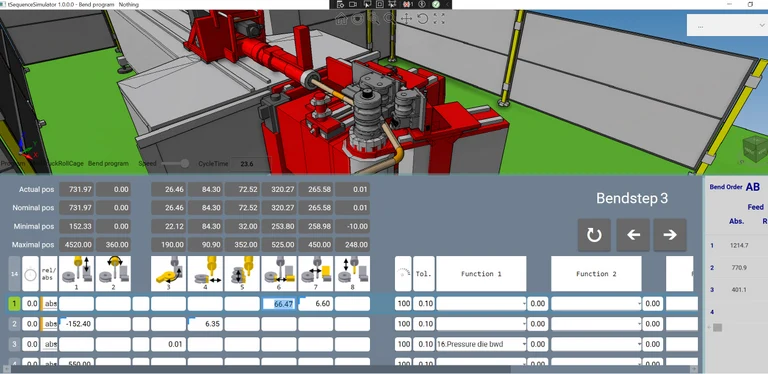

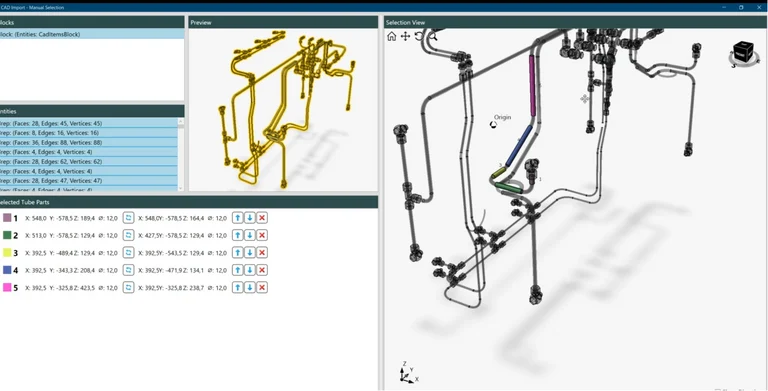

Die neue transfluid-Biegesoftware t project 5.0 hebt die Rohrbearbeitung mit bahnbrechenden Funktionen wie dem digitalen Zwilling, der Offline-Programmierung und CloudDrive auf die nächste Stufe. Mit t project können Biegeprozesse schnell und präzise geplant und vollständig simuliert werden. Der "digitale Zwilling" bildet den gesamten Biegeprozess virtuell ab, so dass bereits vor der Produktion Kollisionen geprüft und Taktzeiten optimiert werden können.

Neu in t project sind Produktdatenbanken kompletter Rohrbaugruppen, die eine umfassende Visualisierung von Bohrungen, Formen und Muttern ermöglichen. Dies ermöglicht eine noch präzisere Planung und Ausführung komplexer Geometrien.

Durch die Offline-Programmierung können Programme unabhängig von der Maschine erstellt und getestet werden, was wertvolle Produktionszeit spart und die Flexibilität erhöht.

In Kombination mit der Software Trumpf Programming Tube eröffnen sich so völlig neue Möglichkeiten der Rohrbearbeitung. Schneidprozesse können präzise geplant und effizient ausgeführt werden - ideal für komplexe Geometrien im Kälteanlagenbau. Die umfangreichen Automatisierungsfunktionen, wie intelligentes Nesting und optimierte Schneidwege, führen zu spürbaren Materialeinsparungen und optimierten Fertigungszeiten.

So können die t bend DB 642 RL und die TruLaser Tube 5000 ihr volles Potenzial ausschöpfen und ein Maximum an Qualität und Wirtschaftlichkeit gewährleisten.